9 fraisage transversal (cycle 232, din/iso : g232), Mode opératoire du cycle, Fraisage transversal (cycle 232, din/iso : g232) – HEIDENHAIN TNC 640 (34059x-05) Cycle programming Manuel d'utilisation

Page 303

FRAISAGE TRANSVERSAL (cycle 232, DIN/ISO : G232)

11.9

11

TNC 640 | Manuel d'utilisation Programmation des cycles | 4/2015

303

11.9

FRAISAGE TRANSVERSAL (cycle

232, DIN/ISO : G232)

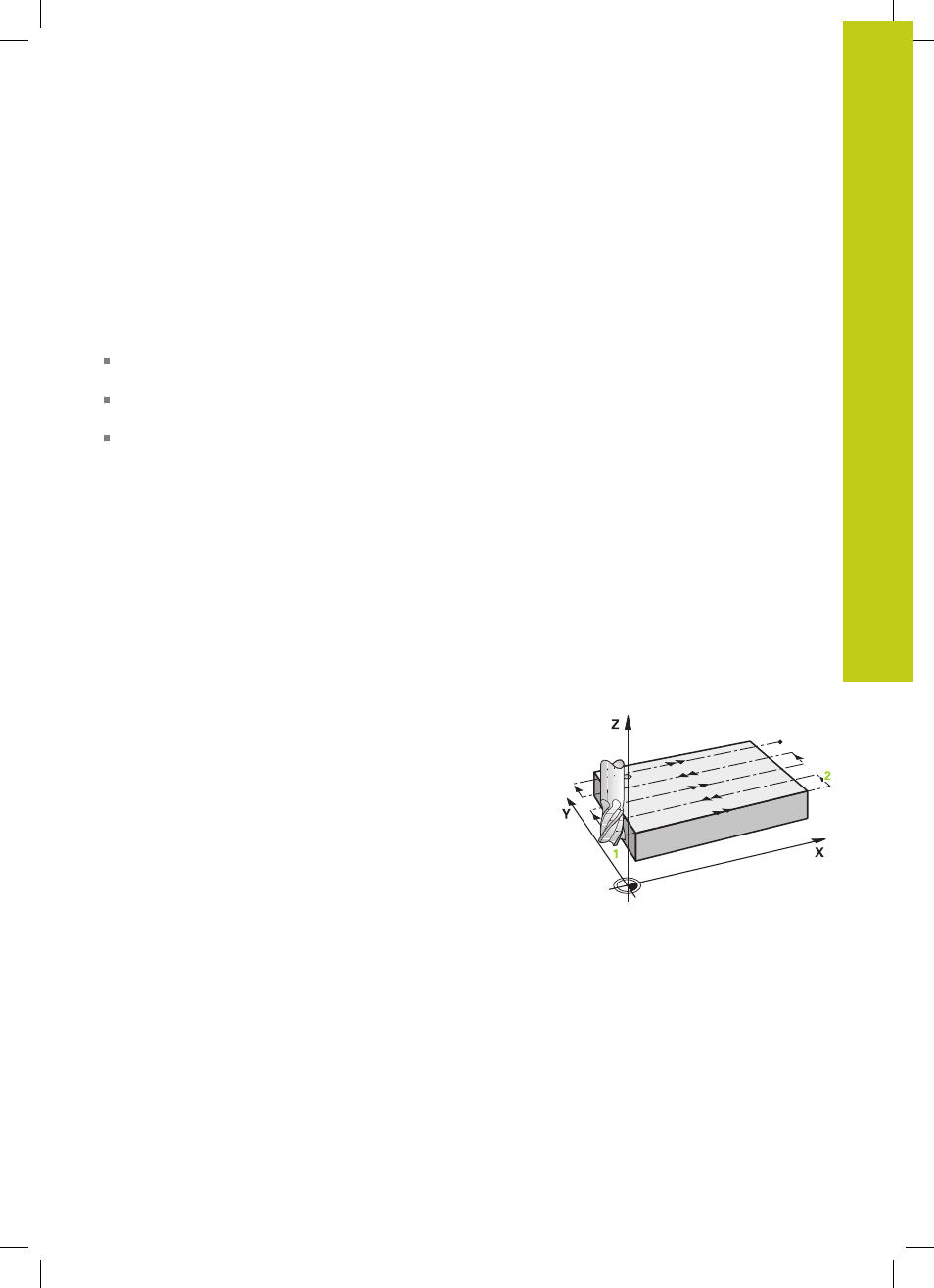

Mode opératoire du cycle

Le cycle 232 permet d'exécuter l'usinage d'une surface plane en

plusieurs passes en tenant compte d'une surépaisseur de finition.

Pour cela, vous disposez de trois stratégies d'usinage :

Stratégie Q389=0

: usinage en méandres, passe latérale à

l'extérieur de la surface à usiner

Stratégie Q389=1

: Usinage en méandres, passe latérale, au

bord de la surface à usiner

Stratégie Q389=2

: usinage unidirectionnel, dégagement et

passe latérale en avance de positionnement

1 En partant de la position actuelle, la TNC positionne, selon

FMAX, l'outil au point initial

1

avec la logique de positionnement.

Si la position actuelle dans l'axe de broche est supérieure

au saut de bride, la TNC positionne d'abord l’outil dans le plan

d’usinage, puis dans l’axe de broche ; dans le cas contraire, elle

positionne l'outil d'abord au saut de bride et ensuite dans le plan

d’usinage. Le point initial dans le plan d'usinage est situé près

de la pièce ; il est décalé de la valeur du rayon d'outil et de la

distance d'approche latérale.

2 Pour terminer, l'outil se déplace dans l'axe de broche, selon

l'avance de positionnement, jusqu’à la première profondeur de

passe calculée par la TNC.

Stratégie Q389=0

3 L'outil se déplace ensuite au point final

2

selon l'avance de

fraisage programmée. Le point final est situé

à l'extérieur

de

la surface. La TNC le calcule en fonction du rayon d'outil et

des valeurs programmées pour le point initial, la longueur et la

distance d'approche latérale.

4 Selon l'avance de pré-positionnement, la TNC décale l'outil

transversalement jusqu'au point initial de la ligne suivante ; la

TNC calcule le décalage à partir de la largeur programmée, du

rayon d'outil et du facteur de recouvrement maximal.

5 L'outil revient ensuite au point initial

1.

6 Le processus est répété jusqu'à ce que la surface programmée

soit intégralement usinée. A la fin de la dernière trajectoire, la

passe est assurée à la profondeur d'usinage suivante.

7 Pour minimiser les courses inutiles, la surface est ensuite

usinée dans l'ordre chronologique inverse.

8 Le processus est répété jusqu’à ce que toutes les passes

soient exécutées. Lors de la dernière passe, l'outil n'exécute

que l'usinage de la surépaisseur de finition, selon l'avance de

finition.

9 Pour terminer, la TNC ramène l'outil, selon

FMAX, au saut de

bride.